Tegenwoordig, met de snelle ontwikkeling van de elektronica-industrie, is aluminiumnitride-keramiek de eerste keuze geworden voor grootschalige koelsubstraten en verpakkingsmaterialen voor geïntegreerde schakelingen vanwege hun uitstekende thermische geleidbaarheid, uitstekende mechanische eigenschappen, corrosieweerstand en goede elektrische eigenschappen. Vooral bij het streven naar miniaturisatie en hoogwaardige geïntegreerde circuitchips wordt het lichtgewicht en ultragladde oppervlak van aluminiumnitridesubstraten de sleutel tot het verbeteren van de algehele prestaties. De hoge hardheid, hoge brosheid en lage breuktaaiheid van aluminiumnitride-keramiek hebben echter grote uitdagingen met zich meegebracht voor de ultraprecieze bewerking ervan. Hoe je een oppervlakteruwheid zo laag als nanometerniveau kunt bereiken zonder het materiaal zelf te beschadigen, is een technisch probleem geworden dat dringend moet worden opgelost in wetenschappelijk onderzoek en de industrie. Dit artikel richt zich op het magnetorheologische polijstproces van aluminiumnitride-keramiek en bespreekt hoe effectief met deze uitdagingen kan worden omgegaan en hoe hoogwaardige vlakke machinaal bewerkte oppervlakken kunnen worden bereikt.

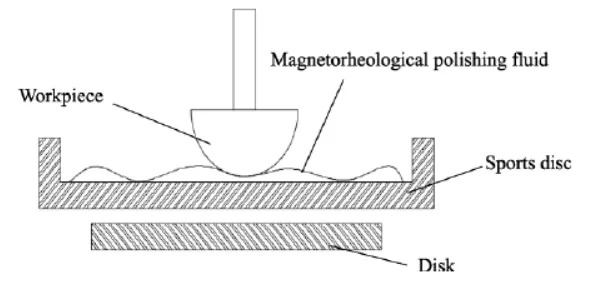

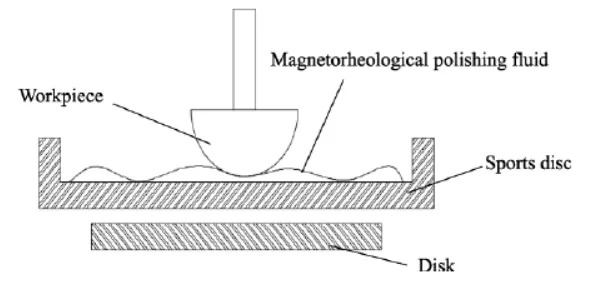

Magnetorheologische polijsttechnologie, als innovatieve ultra-precieze bewerkingsmethode, combineert op slimme wijze magnetische veldcontrole en vloeistofmechanische principes om contactloos of laag contactspanningspolijsten van materiaaloppervlakken te bereiken. Door de intensiteit en verdeling van het magnetische veld aan te passen, worden de rangschikking en beweging van de magnetische deeltjes in de magnetorheologische vloeistof gecontroleerd om een dynamische en regelbare polijstfilm op het oppervlak van het werkstuk te vormen. Deze polijstfilm kan kleine oneffenheden op het oppervlak van het materiaal verwijderen met extreem hoge nauwkeurigheid en efficiëntie onder een zeer kleine contactdruk, waardoor een oppervlakteruwheid van nanometerniveau wordt bereikt.

Voor aluminiumnitride-keramiek heeft de magnetorheologische polijsttechnologie aanzienlijke voordelen opgeleverd. Ten eerste worden, omdat er vrijwel geen direct contact is tijdens het polijstproces, de mechanische en thermische spanningen die veroorzaakt kunnen worden door traditionele polijstmethoden vermeden, en worden de oppervlaktedefecten en ondergrondse schade die tijdens de verwerking ontstaan aanzienlijk verminderd. Ten tweede heeft magnetorheologisch polijsten een hoge mate van beheersbaarheid. Door de procesparameters nauwkeurig aan te passen, zoals de magnetische veldsterkte, de stroomsnelheid van de polijstvloeistof en de snelheid van het preparaat, kan een nauwkeurige bewerking van aluminiumnitride-keramische substraten van verschillende vormen en afmetingen worden bereikt om aan diverse verwerkingsbehoeften te voldoen.

Bovendien heeft de magnetorheologische polijsttechnologie ook een hoge materiaalafname en verwerkingsefficiëntie. De resultaten laten zien dat onder geschikte procesomstandigheden het magnetorheologische polijstproces van aluminiumnitride-keramiek een oppervlaktenauwkeurigheid kan bereiken met een RMS-waarde van minder dan 2 nm, terwijl de hoge verwerkingssnelheid behouden blijft, wat van groot belang is voor het verbeteren van de productie-efficiëntie en het verlagen van de productiekosten.

Samenvattend overwint het magnetorheologische polijstproces van aluminiumnitride-keramiek, met zijn unieke contactloze of lage contactspanningspolijstmechanisme, effectief de verwerkingsproblemen veroorzaakt door hoge hardheid, hoge brosheid en lage breuktaaiheid van aluminiumnitride-keramiek, en biedt het een nieuwe oplossing voor het verkrijgen van hoogwaardige vlakke bewerkte oppervlakken. Met de voortdurende volwassenheid en optimalisatie van technologie wordt verwacht dat de magnetorheologische polijsttechnologie zijn grote potentieel zal laten zien op meer gebieden, zoals elektronische verpakkingen, optische componenten, precisiemachines, en de ontwikkeling van aanverwante industrieën in de richting van hogere precisie en hogere efficiëntie zal bevorderen. In de toekomst kijken we ernaar uit om het toepassingsbereik van magnetorheologische polijsttechnologie verder uit te breiden door voortdurend onderzoek en innovatie, en meer bij te dragen aan de wetenschappelijke en technologische vooruitgang en sociale ontwikkeling.