Op het gebied van micro-elektronische verpakkingen wordt aluminiumnitride-keramiek geleidelijk het voorkeursmateriaal voor hoogwaardige chipskoelsubstraten vanwege hun uitstekende thermische geleidbaarheid, mechanische sterkte en elektrische eigenschappen. De hoge hardheid en hoge brosheid ervan kunnen tijdens de verwerking echter gemakkelijk microscheurtjes aan het oppervlak en beschadigingen onder het oppervlak veroorzaken, die rechtstreeks van invloed zijn op de uiteindelijke eigenschappen en toepassingseffecten van het materiaal. Daarom is het optimaliseren van het chemisch-mechanische polijstproces (CMP) van aluminiumnitride-keramiek om deze verwerkingsfouten effectief te verminderen of te elimineren een heet en moeilijk punt geworden in het huidige onderzoek.

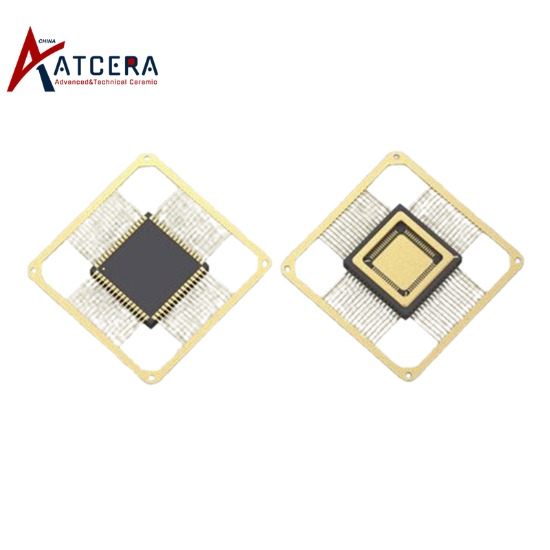

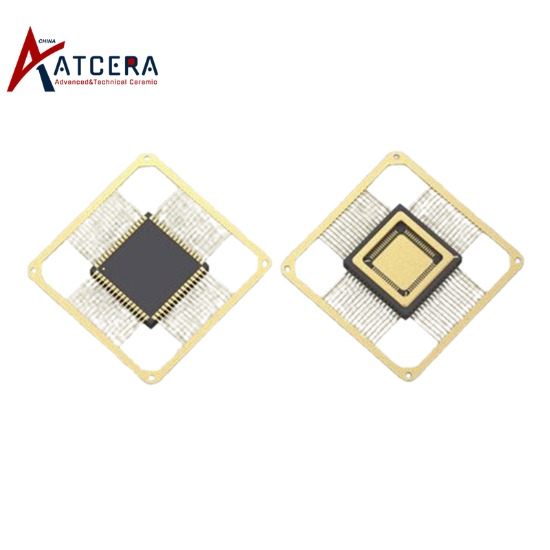

Aluminiumnitride-keramiek, als hoogwaardig geavanceerd materiaal, met zijn uitstekende thermische geleidbaarheidsefficiëntie (thermische geleidbaarheid tot ongeveer 200-300 W/m·K, veel hoger dan traditionele keramische materialen), uitstekende mechanische eigenschappen (hoge hardheid, hoge sterkte) , uitstekende corrosieweerstand, evenals goede elektrische isolatie- en laseigenschappen. Het heeft een groot potentieel getoond op het gebied van micro-elektronica, vooral in het koelsubstraat en verpakkingsmaterialen van grootschalige geïntegreerde schakelingen (ics). Het lichtgewicht ontwerp van AlN-substraat vermindert niet alleen effectief het volume en gewicht van elektronische apparaten, maar vermindert ook aanzienlijk de thermische weerstand dankzij het ultragladde oppervlak (ideale oppervlakteruwheid Ra ≤ 8 nm, en vereist zelfs oppervlaktenauwkeurigheid RMS < 2 nm na polijsten), waardoor de efficiëntie van de warmteafvoer van de chip wordt geoptimaliseerd, wat cruciaal is voor het verbeteren van de algehele prestaties en betrouwbaarheid van geïntegreerde schakelingen.

De hoge hardheid (Mohs-hardheid van ongeveer 9), hoge brosheid en relatief lage breuktaaiheid van aluminiumnitride-keramiek vormen echter grote uitdagingen voor precisiebewerking, vooral het afvlakken van oppervlakken. Tijdens het verwerkingsproces is het gemakkelijk om krassen op het oppervlak, microscheurtjes en andere defecten te veroorzaken, maar ook moeilijk om ondergrondse schade op te sporen, wat de prestaties en levensduur van het materiaal rechtstreeks zal beïnvloeden. Daarom is het bereiken van een efficiënte en hoogwaardige verwerking van keramische oppervlakken van aluminiumnitride en het verminderen van verwerkingsfouten een belangrijk probleem geworden dat moet worden opgelost op het gebied van materiaalkunde en techniek.

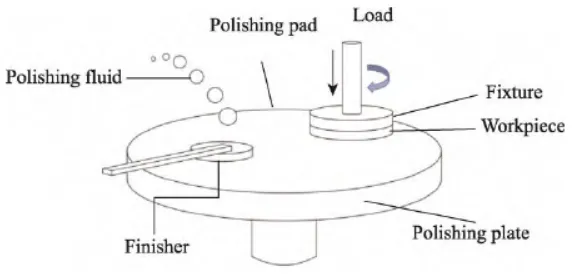

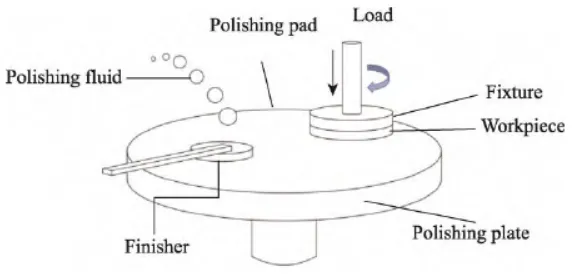

De kern van het chemisch-mechanische polijstproces van keramiek van aluminiumnitride is het realiseren van de fijne verwerking en vlakke behandeling van het materiaaloppervlak door de dubbele werking van chemische corrosie en mechanische wrijving. Dit proces kan niet alleen de oppervlakteruwheid van het materiaal aanzienlijk verbeteren, maar ook de oppervlaktespanningstoestand van het materiaal tot op zekere hoogte aanpassen, om de algehele prestaties te verbeteren. Bij het traditionele CMP-proces is het echter vaak moeilijk om de verwerkingsefficiëntie en oppervlaktekwaliteit in evenwicht te brengen bij de verwerking van aluminiumnitride-keramiek, vooral bij het voorkomen van microscheuren en ondergrondse schade.

Het is vermeldenswaard dat er, vergeleken met meer volwassen halfgeleidermaterialen zoals siliciumcarbide, nog steeds enkele onderzoekslacunes zijn in de selectie van schuurmiddelen, de soorten polijstpads en het optimalisatieproces van aluminiumnitride-keramiek in het CMP-proces. In de toekomst, met het diepgaande begrip van de kenmerken van keramische materialen van aluminiumnitride en de voortdurende innovatie van CMP-technologie, wordt verwacht dat het een efficiënter, milieuvriendelijker en geschikter CMP-processysteem voor aluminiumnitride-keramiek zal ontwikkelen, en verder zal bevorderen de brede toepassing ervan op het gebied van hoogwaardige elektronische verpakkingen.

Om het probleem op te lossen dat het oppervlak van aluminiumnitride na verwerking gevoelig is voor microscheurtjes en beschadigingen onder het oppervlak, is het noodzakelijk om van vele aspecten uit te gaan:

1. Optimaliseer de formulering van polijstvloeistof: ontwikkel polijstvloeistof met een hogere selectiviteit, die het oppervlak van het materiaal effectiever kan verwijderen zonder de interne structuur ervan te beschadigen. Tegelijkertijd worden de pH-waarde, de concentratie en de soorten additieven van de polijstvloeistof aangepast om de chemische erosie van aluminiumnitride-keramiek te verminderen en het risico op microscheurtjes te verminderen.

2. Verbeter de selectie van polijstpads en schuurmiddelen: selecteer polijstpads met een gemiddelde hardheid en goede slijtvastheid, evenals schuurdeeltjes met een uniforme deeltjesgrootteverdeling en regelmatige vorm om de mechanische spanningsconcentratie tijdens de verwerking te verminderen en schade onder het oppervlak te voorkomen.

3. Nauwkeurige controle van polijstparameters: inclusief polijstdruk, rotatiesnelheid, polijsttijd, enz. De redelijke instelling van deze parameters kan het polijsteffect en de verwerkingskwaliteit rechtstreeks beïnvloeden. Door deze parameters nauwkeurig af te stemmen, is het mogelijk om oppervlaktedefecten te minimaliseren en tegelijkertijd de verwerkingsefficiëntie te garanderen.

4. Gebruik geavanceerde detectie- en feedbacktechnologie: het online monitoring- en feedbacksysteem wordt geïntroduceerd in het CMP-proces om de kwaliteit van het bewerkte oppervlak in realtime te detecteren en de polijstparameters op tijd aan te passen op basis van de feedbackresultaten om de intelligente en fijne controle van het verwerkingsproces.

Samenvattend is de optimalisatie en verbetering van het chemisch-mechanische polijstproces van aluminiumnitride-keramiek de sleutel om de microscheuren en ondergrondse schade van het aluminiumnitride-oppervlak na verwerking op te lossen. Door de uitgebreide toepassing van de bovenstaande strategieën kunnen de verwerkingskwaliteit en toepassingsprestaties van aluminiumnitride-keramiek aanzienlijk worden verbeterd, en kan de brede toepassing en ontwikkeling van aluminiumnitride-keramiek op het gebied van micro-elektronica-verpakkingen worden bevorderd.