Siliciumcarbide (SiC) als hoogwaardig halfgeleidermateriaal vertoont vanwege zijn uitstekende fysische en chemische eigenschappen in vermogenselektronica, radiofrequentiemicrogolven, opto-elektronica en andere gebieden een groot toepassingspotentieel. De hoge hardheid en stabiele roosterstructuur van siliciumcarbide vormen echter grote uitdagingen voor het polijstproces. Dit artikel zal zich richten op de redenen voor de moeilijkheid bij het polijsten van siliciumcarbidesubstraat, om als referentie te dienen voor het onderzoek en de toepassing op aanverwante gebieden.

Ten eerste, hoge hardheid en broosheid veroorzaakt door polijstproblemen

De ultrahoge hardheid van siliciumcarbide is een van zijn opmerkelijke kenmerken, en de Mohs-hardheid bedraagt maximaal 9,5, de tweede na diamant. Deze hoge hardheidseigenschap maakt het noodzakelijk om bij het polijstproces schuurmiddelen en gereedschappen met een even hoge hardheid te gebruiken. Schuurmiddelen met een hoge hardheid leiden echter vaak tot snelle slijtage van polijstgereedschappen tijdens het polijstproces, wat niet alleen de polijstefficiëntie vermindert, maar ook kan leiden tot een afname van de polijstkwaliteit. Bovendien is de brosheid van siliciumcarbide ook een groot probleem bij het polijstproces. Tijdens het polijstproces is SiC-substraat gevoelig voor barsten, waardoor oppervlaktebeschadiging en scheuren ontstaan. Deze defecten hebben niet alleen invloed op de kwaliteit van het uiterlijk van de wafer, maar kunnen ook de elektrische prestaties en betrouwbaarheid beïnvloeden.

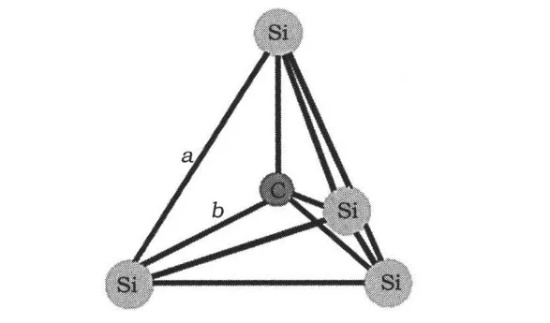

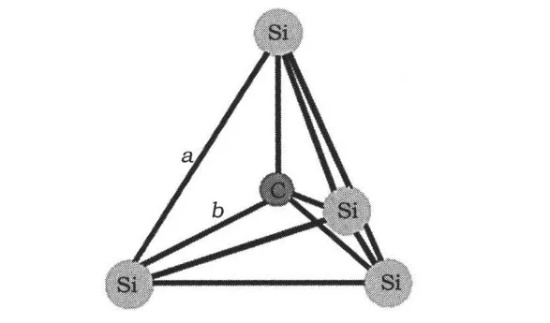

Ten tweede de polijstuitdaging die wordt veroorzaakt door de stabiele roosterstructuur

De roosterstructuur van SiC bestaat uit Si-C-tetraëders, die een dicht opeengepakte structuur en hoge stabiliteit hebben. Deze stabiele roosterstructuur maakt het uiterst moeilijk om de oppervlaktestructuur door externe bewerkingsmiddelen te veranderen. Om de covalente binding tussen Si-C-atomen te verbreken, om materiaalverwijdering en verbetering van de oppervlaktekwaliteit te bereiken, moet tijdens het polijstproces veel warmte-energie en wrijvingsschuifkracht worden verbruikt. Dit verhoogt niet alleen het energieverbruik en de tijdskosten van het polijstproces, maar kan ook schade aan de interne structuur van de chip veroorzaken.

Ten derde de impact van stress tijdens het polijstproces

Bij het traditionele polijstproces worden het werkstuk en de polijstmatrijs meestal gefixeerd door middel van lijm. Vanwege de inconsistente thermische uitzettingscoëfficiënt tussen het SiC-substraat en de polijstmatrijs zal er na afkoeling en uitharding echter spanning optreden op de hechtplaats. Deze spanningen zullen de vorm en afwerking van het wafeloppervlak tijdens het polijsten nadelig beïnvloeden, wat resulteert in een afname van de polijstkwaliteit. Bovendien kunnen de wrijvingswarmte en mechanische spanning die tijdens het polijstproces worden gegenereerd dit effect verder verergeren, waardoor het moeilijker wordt het polijstproces onder controle te houden.

Ten vierde, de selectie van polijstvloeistof en polijstpad

Polijstvloeistof en polijstpad zijn de belangrijkste elementen in het polijstproces en hun selectie heeft rechtstreeks invloed op het polijsteffect. Voor siliciumcarbidesubstraten is het vanwege de hoge hardheid en brosheid vaak moeilijk om met de traditionele polijstvloeistof en het polijstkussen aan de polijstvereisten te voldoen. Enerzijds moeten de samenstelling van de polijstvloeistof, de deeltjesgrootte en de concentratie van het schuurmiddel nauwkeurig worden gecontroleerd om overmatige schade aan de chip te voorkomen; Aan de andere kant moeten de hardheid, elasticiteit en oppervlaktetopografie van het polijstkussen ook overeenkomen met de kenmerken van het siliciumcarbidesubstraat om het beste polijsteffect te bereiken. Speciale polijstvloeistoffen en polijstpads voor SiC-substraten zijn echter nog steeds schaars op de markt, wat de moeilijkheidsgraad en de kosten van het polijstproces verder verhoogt.

Samenvattend zijn de redenen voor de moeilijkheid bij het polijsten van siliciumcarbidesubstraten voornamelijk de hoge hardheid en brosheid, de stabiele roosterstructuur, de invloed van spanning in het polijstproces en de keuze van de polijstvloeistof en het polijstkussen. Deze uitdagingen hebben niet alleen invloed op de polijstefficiëntie en kwaliteit van SiC-substraten, maar beperken ook de toepassing en ontwikkeling ervan op aanverwante gebieden. Daarom is het in de toekomst noodzakelijk om het onderzoek en de innovatie op het gebied van de polijsttechnologie voor siliciumcarbidesubstraten te versterken om deze problemen te overwinnen en de brede toepassing en ontwikkeling van siliciumcarbidematerialen te bevorderen.