In de zich snel ontwikkelende elektronica-industrie is aluminiumoxidesubstraat een onmisbaar substraat geworden voor elektronische componenten vanwege de uitstekende isolatie-eigenschappen, chemische stabiliteit, hoge thermische geleidbaarheid en goede hoogfrequente eigenschappen. Het biedt niet alleen ondersteuning voor elektronische componenten, maar speelt ook een sleutelrol bij warmteafvoer en isolatie. Het bereidingsproces van hoogwaardig aluminiumoxide-keramisch substraat is echter complex en fijn. De belangrijkste factoren, zoals de grondstofformule, de dikte van de gietfilm en de parameters van het sinterproces, hebben rechtstreeks invloed op de dikte-uniformiteit, de uiterlijke kwaliteit en de oppervlakteruwheid van het product en bepalen vervolgens de algehele prestaties van het product. In dit artikel worden de effecten van drie belangrijke additieven, bindmiddel, weekmaker en dispergeermiddel, en hun procescontrole besproken als referentie voor het optimaliseren van het bereidingsproces van keramisch aluminiumoxidesubstraat.

Selectie van bindmiddel en controle van de hoeveelheid additief

Als belangrijk organisch additief voor de constructie van driedimensionale netwerken van keramische platen moeten bindmiddelen oplosbaar zijn in geselecteerde oplosmiddelen, en veel voorkomende typen zijn onder meer polyethyleen, polyvinylalcohol, enz. Het effect van het uiterlijk, de verwerkingseigenschappen en de porositeit van het gietgroen De prestaties van het product moeten volledig in aanmerking worden genomen bij de toegevoegde hoeveelheid bindmiddel. De juiste hoeveelheid bindmiddel kan de sterkte en taaiheid van groene knuppels garanderen, maar te veel bindmiddel zal leiden tot problemen bij het ontvetten en de afname van de dichtheid van de groene knuppels, wat de krimpsnelheid en mechanische eigenschappen van het eindproduct zal beïnvloeden. Te weinig kan het poeder niet effectief binden.

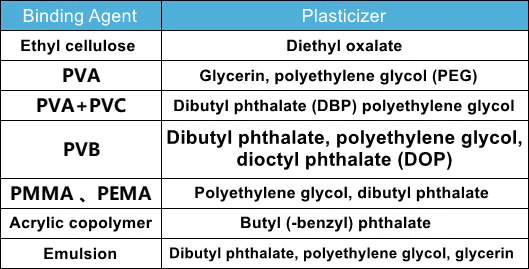

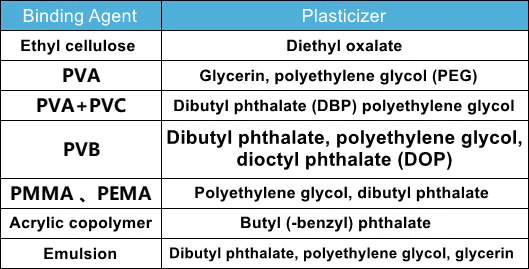

Introductie en balans van weekmakers

Door de plastische grenstemperatuur van het bindmiddel te verlagen, verbetert de weekmaker de flexibiliteit en verwerkbaarheid van de gegoten film, lost het het probleem van onvoldoende taaiheid na drogen op en verbetert de stabiliteit van de slurry. De toevoeging van weekmakers moet echter gematigd zijn om overmatige vermindering van de filmsterkte te voorkomen. De ideale weekmaker moet stabiele fysisch-chemische eigenschappen hebben die compatibel zijn met andere ingrediënten van de pasta, waardoor een minimale toevoeging wordt gegarandeerd met behoud van de prestaties.

Gemeenschappelijke bindmiddelen komen overeen met weekmakers

Selectie en dosisaanpassing van dispergeermiddel

De goede dispersie van poeder in de slurry is de basis voor het bereiden van hoogwaardig aluminiumoxide-keramisch substraat. Het dispergeermiddel bevordert de suspensie van deeltjes door elektrostatische en sterische hindering en verspreidt zich stabiel. Afhankelijk van het mestsysteem is het belangrijk om het juiste type dispergeermiddel te kiezen (zoals anorganisch, organisch, polymeer en composiet dispergeermiddel). De hoeveelheid toegevoegd dispergeermiddel wordt aangepast aan de grootte van het aluminiumoxidepoeder, en fijne deeltjes hebben doorgaans meer dispergeermiddel nodig vanwege hun hoge oppervlakte-energie.

Samenvattend hebben de selectie en procescontrole van bindmiddel, weekmaker en dispergeermiddel een beslissende invloed op de prestaties van het eindproduct tijdens de bereiding van aluminiumoxide-keramisch substraat. De dikte-uniformiteit, de kwaliteit van het uiterlijk en de oppervlakteruwheid van een keramisch aluminiumoxide-substraat kunnen effectief worden verbeterd door de typen en hoeveelheden van deze additieven nauwkeurig te reguleren, gecombineerd met de geoptimaliseerde gietfilmdikte en desviscose sinterprocesparameters, om zo de uitstekende prestaties in elektronische toepassingen te garanderen. componenten. In de toekomst, met de voortdurende vooruitgang van de materiaalwetenschap en bereidingstechnologie, zal een verdere optimalisatie van de formulering van additieven en procesparameters nieuwe mogelijkheden openen voor de toepassing van aluminiumoxide-keramische substraten op een breder scala aan gebieden.