Met de ontwikkeling van de micro-elektronica-verpakkingstechnologie nemen het vermogen en de dichtheid van elektronische componenten toe, neemt de warmte per volume-eenheid toe, en worden de vereisten voor het warmtedissipatievermogen (dat wil zeggen thermische geleidbaarheid) van de nieuwe generatie printplaten steeds groter. ook strenger. Momenteel zijn keramische substraten met hoge thermische geleidbaarheid AlN, SiC en BeO ontwikkeld. BeO is giftig en niet bevorderlijk voor de bescherming van het milieu. De diëlektrische constante van SiC is te hoog om als substraat te gebruiken. AlN heeft veel aandacht getrokken vanwege zijn thermische uitzettingscoëfficiënt dichtbij Si en zijn gematigde diëlektrische constante.

De traditionele dikkefilmslurry is ontwikkeld op basis van het Al2O3-substraat en de samenstelling ervan is gemakkelijk te reageren met het AlN-substraat en gas produceren, wat een rampzalige impact heeft op de prestaties van het dikkefilmcircuit. Bovendien is de thermische uitzettingscoëfficiënt van het AlN-substraat lager dan die van het Al2O3-substraat, en heeft de traditionele slurry die op het AlN-substraat is gesinterd het probleem van een mismatch bij de thermische uitzetting. Daarom is het niet haalbaar om het materiaalsysteem en het productieproces dat op het Al2O3-substraat wordt toegepast, rechtstreeks te kopiëren naar het productieproces van het AlN-substraat. In dit artikel wordt het productieproces van resistentie op AlN-substraat geïntroduceerd en worden de prestaties van resistentie bestudeerd.

Onderzoek naar resistentieproductieprocessen

Volgens de aanbevolen weerstandsdikte (12 μm) is de zeefplaat van de weerstand gemaakt van roestvrijstalen gaas met een diameter van 75 μm en is de filmdikte 25 μm. Tijdens het zeefdrukken kan de filmdikte van de weerstand worden aangepast door de printparameters aan te passen. Er bestaat een zekere overeenkomst tussen de natte film, de drogende film en de gebakken film. Door de aanpassing van printparameters zoals druk, printsnelheid, maasafstand, kan de natte filmdikte van de printweerstandspasta worden gecontroleerd, en de filmdiktetester wordt gebruikt om deze te meten, en de overeenkomstige relatie tussen de natte film en de droge film kan na het bakken overeenkomen.

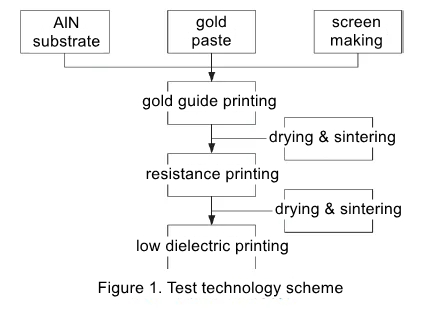

Gouden geleider, weerstand en medium met lage temperatuur worden vervaardigd door middel van een dikfilmproces (zoals weergegeven in figuur 1). Tijdens het printen wordt de natte laagdikte van de weerstand gecontroleerd op 35 μm. Nadat de weerstand is afgevuurd, worden de kenmerken van de laseraanpassing, de weerstandstemperatuurcoëfficiënt (TCR) en de weerstandsstabiliteit gecontroleerd en geverifieerd.

Sinterprocesomstandigheden

De weerstandspasta bestaat uit een geleidende fase, een kleeffase en een organische drager. Tijdens het sinterproces stroomt de bindingsfase en tijdens het daaropvolgende afkoelproces stolt het tot een film, hecht het zich aan het oppervlak van het keramische substraat en speelt het de rol van binding met het keramische substraat en het ondersteunen van de geleidende keten. Volgens de aanbeveling van technische gegevens wordt het weerstandssinterproces van AlN-substraat als volgt bepaald: piektemperatuur 850ºC, houdtijd 10 minuten en totale sintertijd 60 minuten.

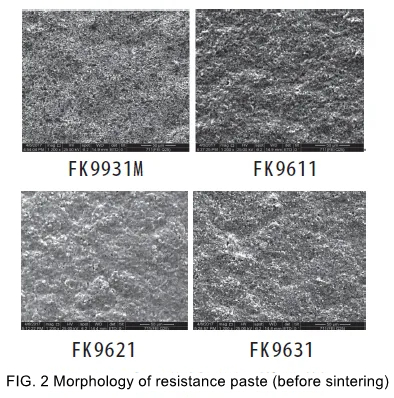

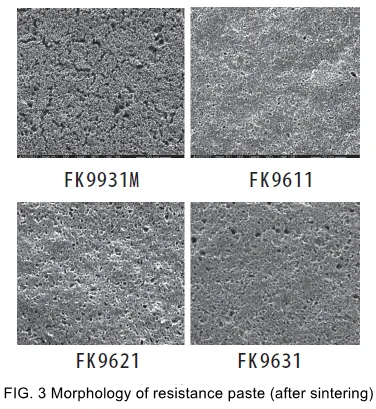

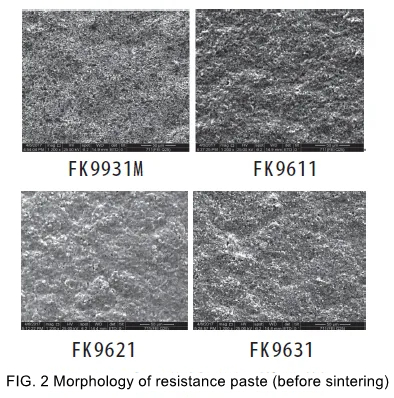

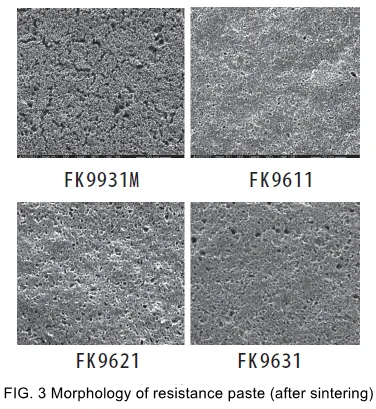

Figuur 2 toont het uiterlijk na het printen van de weerstandspasta. Op dit moment wordt de weerstandsfilm gevormd door het losse rutheniumoxide (of palladium, zilver) gebonden onder invloed van organische hars met een bepaalde hechtkracht, en heeft een oneffen oppervlak. Door de isolerende werking van het bindmiddel is de weerstandswaarde van de weerstandsfilmlaag zeer groot. Tijdens het sinteren, met het stijgen van de sintertemperatuur, verbranden en vervluchtigen de organische componenten in de film geleidelijk (bij 500°C wordt de organische lijm volledig afgevoerd), zodat de rutheniumoxidedeeltjes geleidelijk samengetrokken worden en met elkaar verbonden worden. vormen een continu geleidend pad. De morfologie na weerstandssinteren wordt getoond in Figuur 3, en de filmlaag is duidelijk gekrompen en verdicht na het sinteren.

Samenvattend: met de voortdurende vooruitgang van de micro-elektronische verpakkingstechnologie zijn de warmteafvoerprestaties van printplaten steeds meer vereist. AlN-substraat is een hotspot voor onderzoek geworden vanwege de thermische uitzettingscoëfficiënt en de gematigde diëlektrische constante dichtbij Si. Het traditionele dikkefilmslurry- en productieproces op basis van Al2O3-substraat kan echter niet rechtstreeks op AlN-substraat worden toegepast; er zijn aanzienlijke problemen met de thermische uitzetting en de reactiviteit. In dit artikel wordt het productieproces van resistentie op AlN-substraat diepgaand besproken. Door de parameters van zeefdruk aan te passen, wordt de dikte van de weerstandsfilm gecontroleerd en worden de sinterprocesomstandigheden geoptimaliseerd, waardoor de productie van weerstand op AlN-substraat met succes wordt gerealiseerd. De onderzoeksresultaten tonen aan dat de weerstand met stabiele prestaties kan worden voorbereid door middel van redelijke procescontrole, die kan voldoen aan de hoge eisen van warmteafvoer en prestaties van de nieuwe generatie printplaten, en krachtige ondersteuning kan bieden voor de ontwikkeling van micro-elektronica-verpakkingstechnologie. 42>