In de huidige snel veranderende elektronica-industrie, waarbij keramische substraatmaterialen een belangrijke basis vormen voor de ondersteuning van hoogwaardige elektronische apparaten, zijn de prestaties en kenmerken ervan rechtstreeks van invloed op de algehele prestaties en betrouwbaarheid van elektronische producten. Van het vroege aluminiumoxide-keramiek tot het latere aluminiumnitride, siliciumnitride en andere nieuwe materialen, de ontwikkeling van keramische substraatmaterialen is getuige geweest van de voortdurende vooruitgang en innovatie van wetenschap en technologie. Dit artikel neemt je mee om de unieke voordelen en toepassingsmogelijkheden van deze keramische substraatmaterialen te verkennen, vooral hoe aluminiumnitride- en siliciumnitride-keramiek opvallen in de oplossing van warmteafvoer van apparaten met hoog vermogen en een omgeving met hoge intensiteit warmteafvoer met hun uitstekende prestaties , en worden een onmisbaar belangrijk materiaal in de moderne elektronica-industrie.

Aluminiumoxidesubstraat, als pionier op het gebied van keramisch substraat, is sinds 1929 met succes ontwikkeld door Siemens in Duitsland en is in 1933 in industriële productie gegaan. Met zijn lage prijs, uitstekende stabiliteit, goede isolatie en mechanische eigenschappen heeft het lange tijd een dominante positie ingenomen in een breed scala van toepassingen. De relatief lage thermische geleidbaarheid en thermische uitzettingscoëfficiënt, die niet overeenkomen met Si, beperken echter de verdere ontwikkeling ervan in elektronische producten met hoog vermogen, en het wordt voornamelijk gebruikt op het gebied van laagspannings- en lage-integratiecircuitverpakkingen.

Hoewel BeO-substraten opvielen vanwege hun hoge thermische geleidbaarheid, werd het toxiciteitsprobleem vervolgens een onoverkomelijk obstakel, dat niet alleen verboden was in Japan, maar ook aan strenge beperkingen onderhevig was in Europa, waardoor de brede toepassing ervan aanzienlijk werd belemmerd .

Hoewel het SiC-monokristal daarentegen een verbazingwekkende thermische geleidbaarheid heeft, neemt de thermische geleidbaarheid van polykristallijn SiC-keramiek aanzienlijk af als gevolg van het verschil in korreloriëntatie, gekoppeld aan slechte isolatieprestaties en hoge diëlektrische verliezen, waardoor het onderzoek vooruitgang boekt op het gebied van printplaatmaterialen zijn langzaam.

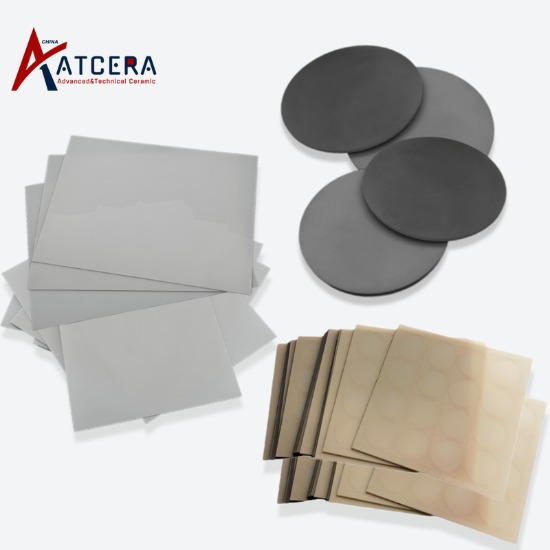

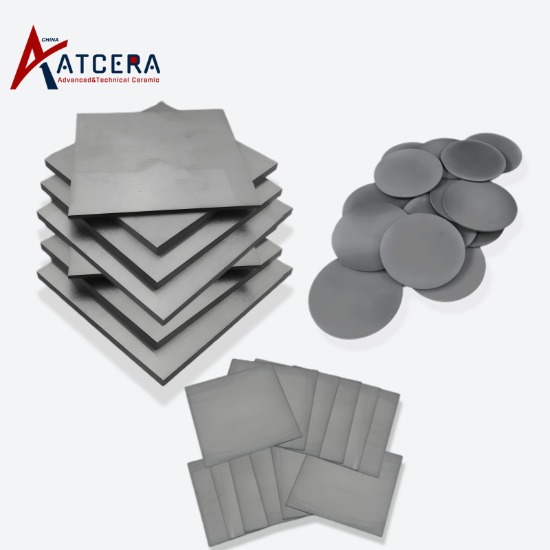

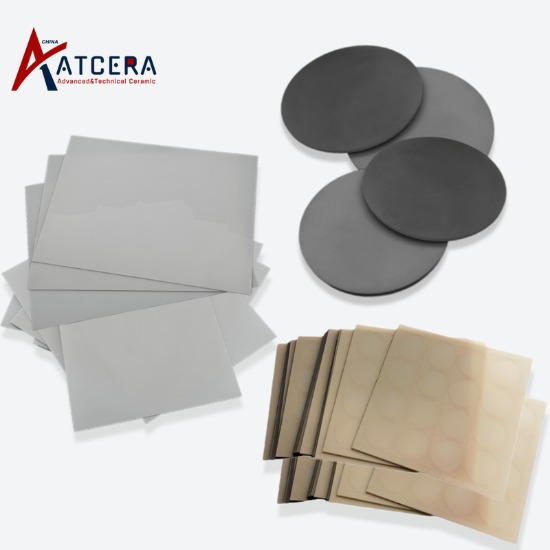

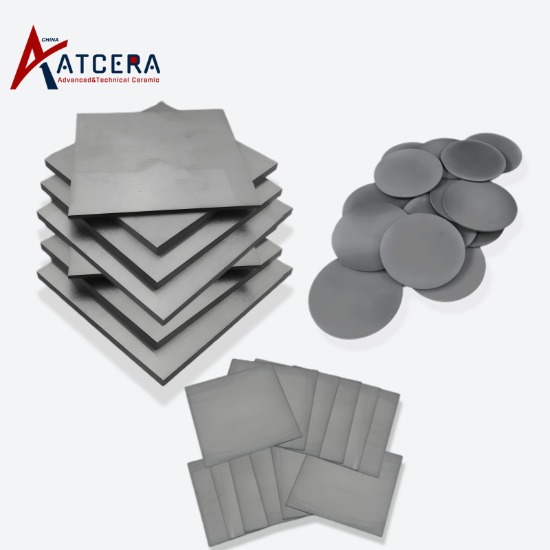

Onder deze achtergrond komen aluminiumnitride- en siliciumnitride-keramiek geleidelijk op met hun unieke prestatievoordelen. Aluminiumnitridesubstraat met zijn uitstekende hoge thermische geleidbaarheid (theoretische waarde tot 320W/ (m·K), de thermische geleidbaarheid van commerciële producten ligt ook tussen 180W/ (m·K) ~260W/ (m·K) ) is een belangrijk materiaal geworden om het warmtedissipatieprobleem van apparaten met een hoog vermogen op te lossen, en sinds de jaren tachtig heeft het zich onder de promotie van ontwikkelde landen, vooral Japan, snel ontwikkeld tot een nieuwe generatie geavanceerde keramische verpakkingsmaterialen. De hoge mechanische sterkte en chemische stabiliteit zorgen voor een stabiele werking in ruwe omgevingen.

Siliciumnitridesubstraten, na het ervaren van het vroege stadium van onderschatte thermische geleidbaarheid, is de thermische geleidbaarheid door wetenschappelijk onderzoek en procesoptimalisatie aanzienlijk verbeterd, met een doorbraak van 177W/ (m·K), terwijl een zeer lage thermische uitzettingscoëfficiënt (3,2×10− 6/â), en wordt een van de meest uitstekende keramische substraatmaterialen met uitgebreide prestaties. De uitstekende buigsterkte en slijtvastheid tonen een buitengewoon concurrentievermogen in een omgeving met hoge intensiteit warmteafvoer.

Samenvattend is aluminiumnitride-keramiek de beste keuze voor warmteafvoer van apparaten met hoog vermogen vanwege hun hoge thermische geleidbaarheid en thermische uitzettingscoëfficiënt die overeenkomen met halfgeleidermaterialen. Siliciumnitride-keramiek, met zijn uitgebreide prestatievoordelen, loopt voorop in veeleisende thermische omgevingen. Samen leiden deze twee de keramische substraatmaterialen naar hogere prestaties en een breder scala aan toepassingen.