Inleiding tot aluminiumoxide-keramiek

Aluminiumoxide-keramiek , met zijn uitzonderlijke eigenschappen zoals hoge hardheid, hoge temperatuurbestendigheid, oxidatieweerstand, corrosieweerstand, hoge elektrische isolatie en laag diëlektrische verlies, is het meest geproduceerde en toegepaste geavanceerde keramische materiaal geworden. Ze worden op grote schaal gebruikt in verschillende industrieën, waaronder de metallurgie, chemicaliën, elektronica en biogeneeskunde.

Deze keramiek wordt vaak geclassificeerd op basis van het Al2O3-gehalte in hun samenstelling. Zo bevat ‘75 porselein’ ongeveer 75% Al2O3. Vanwege de lagere sintertemperatuur zijn de productiekosten voor 75 porselein relatief laag in vergelijking met andere aluminiumoxide-keramiek. De gemiddelde prestaties hebben er echter toe geleid dat het in de meeste toepassingen is uitgefaseerd.

"85 porselein", met een Al2O3-gehalte van ongeveer 85%, bevat vaak additieven zoals talkpoeder om de mechanische sterkte en elektrische eigenschappen van het keramiek te verbeteren. Dit type wordt vaak gebruikt bij de vervaardiging van elektrische vacuümapparaten.

"95-porselein", dat ongeveer 95% Al2O3 bevat, wordt voornamelijk gebruikt in corrosiebestendige en slijtvaste componenten.

"99 porselein", met een Al2O3-gehalte van 99%, biedt uitstekende weerstand tegen hoge temperaturen, slijtvastheid en corrosieweerstand. Het vindt toepassingen in speciale vuurvaste en slijtvaste apparaten zoals keramische lagers, ovenbuizen en smeltkroezen.

Keramiek met een Al2O3-gehalte van meer dan 99,9% staat bekend als "hoogzuiver aluminiumoxide-keramiek". Deze keramiek, met een sintertemperatuur van meer dan 1650℃, bezit transmissie-eigenschappen, waardoor ze geschikt zijn voor apparaten zoals natriumlampbuizen. Bovendien worden ze gebruikt in elektronische componenten zoals substraten voor geïntegreerde schakelingen en hoogfrequente isolatiematerialen.

Sintertechnieken voor aluminiumoxide-keramiek

2.1 Drukloos sinteren

Drukloos sinteren omvat het proces van het sinteren van het groene lichaam onder atmosferische omstandigheden zonder enige externe druk. Het materiaal begint te sinteren zonder externe druk, meestal bij temperaturen variërend van 0,5 tot 0,8 van het smeltpunt van het materiaal. Sinteren in vaste fase bij deze temperaturen zorgt voor voldoende atomaire diffusie. Deze methode, bekend om zijn eenvoud en kosteneffectiviteit, wordt veel gebruikt in de industriële productie. Het kan materialen van verschillende vormen en maten sinteren, waardoor het een populaire keuze is voor nanokeramiek. Geavanceerde sintertechnieken zoals snel sinteren en tweestaps sinteren zijn uit deze methode voortgekomen.

2.1.1 Conventioneel sinteren

Conventioneel sinteren omvat het verwarmen van het materiaal tot de maximale sintertemperatuur in een traditionele snelheid van één stap, het gedurende een bepaalde periode vasthouden en vervolgens afkoelen tot kamertemperatuur. Deze methode wordt alleen als effectief beschouwd voor gemakkelijk sinterbare materialen met uitstekende poedereigenschappen, hoge groendichtheid en uniforme structuur. Studies hebben de invloed van de vormdruk en de poederkorrelgrootte op het sinteren van keramiek onderzocht. Met behulp van conventioneel drukloos sinteren hebben Li et al. bereikte een nanokeramiek van aluminiumoxide met een korrelgrootte van 90 nm en een dichtheid van ongeveer 90% door gedurende 1 uur met een snelheid van 10ºC/min tot 1450ºС te verwarmen. De studie vond een positieve correlatie tussen groene dichtheid, keramische dichtheid en vormdruk, wat het belang benadrukt van het bereiken van een uniform groen lichaam met hoge dichtheid voor drukloos conventioneel sinteren van nanokeramiek.

2.1.2 Sinteren in twee stappen

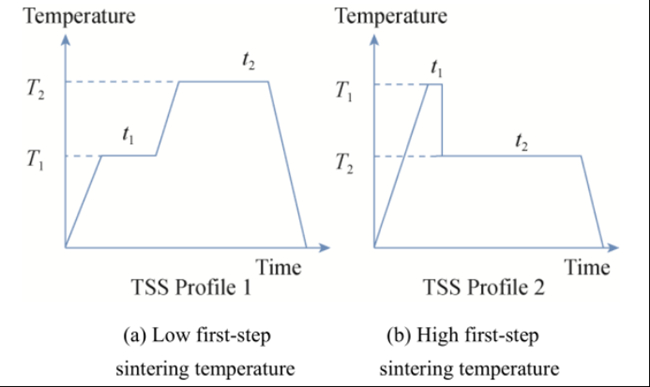

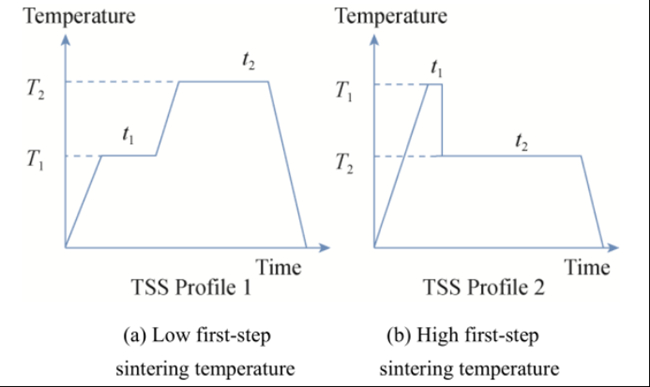

Er zijn twee primaire vormen van deze methode, zoals geïllustreerd in figuren 1a en 1b, voorgesteld door Chu et al. en Chen et al., respectievelijk. De eerste omvat het aanvankelijk sinteren bij lage temperatuur, gevolgd door sinteren en afkoelen bij hoge temperatuur. Deze methode biedt een betere controle over de microstructuur van het keramiek en verbetert de eigenschappen ervan, maar resulteert vaak in grotere keramische korrelgroottes. Bij deze laatste techniek wordt het groene lichaam verwarmd tot een temperatuur (t1), waarbij gedeeltelijke verdichting optreedt, met een relatieve dichtheid tussen 75% en 90%. Sommige poriën blijven in een metastabiele toestand. Vervolgens wordt de temperatuur verlaagd tot een relatief lagere t2 en gedurende langere tijd op deze temperatuur gehouden. Dit maakt uiteindelijke verdichting mogelijk door diffusie bij lagere temperaturen, terwijl de korrelgroei wordt geremd, waardoor de mechanische eigenschappen van het gesinterde keramiek worden verbeterd. De essentie van deze methode ligt in het benutten van de kinetische verschillen tussen korrelgrensmigratie en diffusie om korrelgrensmigratie tijdens de latere stadia van het sinteren te onderdrukken. Vergeleken met snel sinteren, dat zich richt op het onderdrukken van korrelvergroving tijdens de vroege sinterfasen, blijkt deze methode effectiever voor het bereiden van nanokeramiek.

Figuur 1

2.2 Heetpersen Sinteren

Heetpersen sinteren omvat het verwarmen van het poeder terwijl er uniaxiale spanning wordt uitgeoefend bij hoge temperaturen. Hierdoor kan het gesinterde lichaam voornamelijk verdichten door materiaalmigratie onder externe druk. Heetpersen kan worden geclassificeerd als vacuüm, atmosfeer of continu, en de sintertemperatuur is veel lager dan die van atmosferisch sinteren. Voor aluminiumoxide vereist conventioneel sinteren bij atmosferische druk verwarming tot 1800 ℃, terwijl bij heet persen (bij 20 MPa) slechts ongeveer 1500 ℃ nodig is. Bovendien remt sinteren bij lagere temperaturen de korrelgroei, wat resulteert in een dicht, fijnkorrelig gesinterd lichaam met lage porositeit en hoge sterkte. Kear et al. produceerde nano-aluminiumoxide-keramiek met een korrelgrootte van minder dan 50 nm en een dichtheid van 98% door Al2O3-poeder gedurende 15 minuten bij 800 ℃ onder een druk van 8 GPa te sinteren.

Heetpersen omvat het voorvormen of het direct in een mal laden van het poeder, waardoor het proces eenvoudig wordt. De gesinterde producten hebben een hoge dichtheid, die theoretisch 99% bereikt. Deze methode heeft echter beperkingen, zoals problemen bij het produceren van complexe vormen, kleine productieschaal en hoge kosten.

2.3 Heet isostatisch persen Sinteren

In wezen is heet isostatisch persen een variatie op heet persen. Het gaat om het sinteren van het groene lichaam in een gasvormige omgeving bij hoge temperaturen, waarbij het wordt onderworpen aan druk vanuit alle richtingen. Dit verbetert verder de dichtheid van het geproduceerde keramische materiaal. Heet isostatisch persen biedt verschillende voordelen, waaronder een kortere sintertijd, lagere sintertemperaturen, uniforme microstructuur en uitstekende prestaties. De hoge kosten van apparatuur, het verbruik van grote hoeveelheden gas tijdens het proces en de beperkingen die worden opgelegd door de verwekingstemperatuur van het inkapselingsmateriaal belemmeren echter de grootschalige toepassing ervan.

2.4 Sinteren onder hoog vacuüm

Hoogvacuüm sinteren omvat het sinteren in een sterk vacuümomgeving. Wang et al. gebruikte zeer zuiver aluminiumoxide (zuiverheid> 99,99%) als grondstof, maakte gebruik van isostatische perstechnologie en sinterde het bij 1500 ℃ in een vacuüm. Het resulterende keramische aluminiumoxide met een hoge zuiverheid vertoonde uitstekende prestaties, waaronder een hoge buigsterkte en een korrelgrootte van 2-3 μm. Gustavo et al. maakte gebruik van hoogvacuüm-sinteren om aluminiumoxide-keramiek te produceren met een hoge relatieve dichtheid en buigsterkte. Studies hebben aangetoond dat hoogvacuüm-sinteren voor aluminiumoxide-keramiek met hoge zuiverheid niet alleen de onzuiverheden aan de korrelgrenzen vermindert, maar ook de kans op porositeit verkleint.

2.5 Sinteren in de magnetron

Magnetronsinteren omvat de interactie van het elektromagnetische microgolfveld met het materiaalmedium, waardoor diëlektrisch verlies ontstaat en resulteert in gelijktijdige verwarming van zowel het oppervlak als de binnenkant van het materiaal. De resultaten van Lu et al. geven aan dat het sinteren in de magnetron van hoogzuivere α-Al2O3-keramiek voordelen biedt ten opzichte van traditionele sintermethoden. Deze omvatten lagere sintertemperaturen, aanzienlijk kortere sintertijd, minimale verandering in korrelgrootte voor en na het sinteren, en een uniformer en dichter gesinterd lichaam. Dit biedt een belangrijk proces voor het ontwikkelen van nano-dentale keramische materialen.

De voordelen van sinteren in de magnetron zijn onder meer snelle verwarmingssnelheden, waardoor snel sinteren en korrelverfijning mogelijk is, uniforme verwarming van het keramische product met een homogeen intern temperatuurveld, selectieve verwarming van materiële onderdelen voor reparatie of defectgenezing, energie-efficiëntie (met potentiële besparingen tot wel 50%), en de afwezigheid van thermische traagheid voor onmiddellijke temperatuurveranderingen. Er is echter nog steeds een gedetailleerd inzicht nodig in de elektromagnetische veldeigenschappen en -verdeling binnen de microgolfholte, microgolf-materiaalinteracties, materiaaltransformaties en warmteoverdrachtsmechanismen om het proces te optimaliseren. Omdat sinteren in de magnetron een relatief nieuwe technologie is, kan de industriële implementatie ervan geruime tijd in beslag nemen, waardoor dit een focus van toekomstig onderzoek wordt.

2.6 Vonkplasmasinteren (SPS)

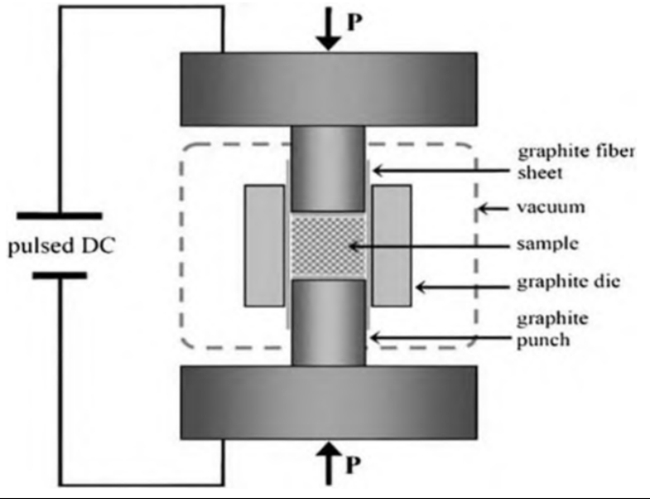

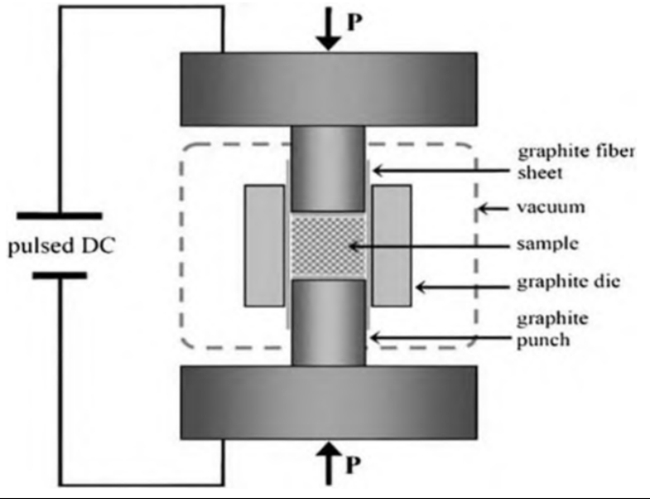

Spark Plasma Sintering maakt gebruik van pulsenergie, ontladingspulsdruk en het onmiddellijke hoge temperatuurveld dat wordt gegenereerd door Joule-verwarming om het materiaal tot de sintertemperatuur te verwarmen. Vergeleken met conventionele sintermethoden kan Spark Plasma hoge temperaturen produceren met een verwarmingssnelheid tot 1000℃/min. Het oppervlak van de korrels wordt geactiveerd door het plasma, waardoor de sinterverdichting wordt versneld en een hoge sinterefficiëntie ontstaat.

SPS-technologie biedt verschillende voordelen, waaronder lage sintertemperaturen, korte houdtijden, snelle verwarmingssnelheden, instelbare sinterdrukken en de mogelijkheid om multi-veldkoppeling te realiseren (elektrisch-mechanisch-thermisch). Naast gewone keramiek zoals Al2O3 kan de SPS-technologie ook worden gebruikt voor de bereiding van moeilijk te sinteren materialen zoals ZrB2, HfB2, ZrC en TiN.

Spark Plasma-sintertechnologie