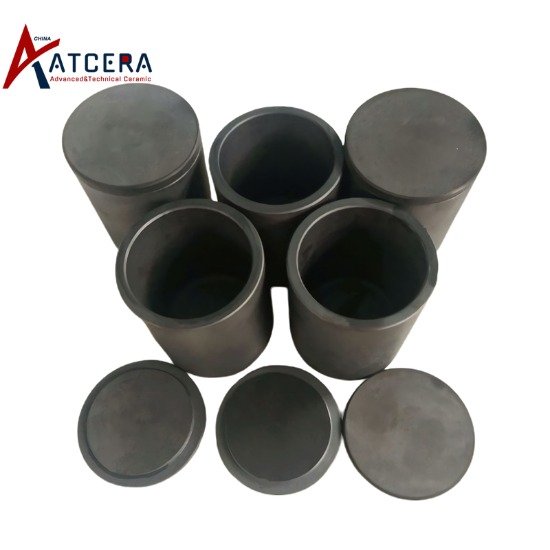

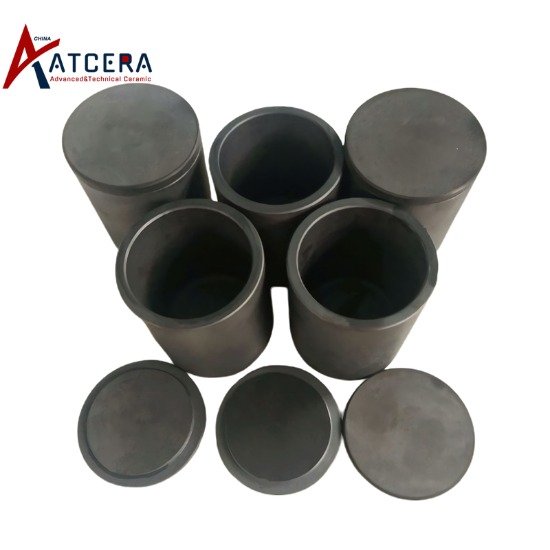

Met de voortdurende vooruitgang van de wetenschap en technologie op het gebied van keramische materialen heeft siliciumcarbide (SiC), als een klasse van hoogwaardige niet-oxide keramische materialen, een groot toepassingspotentieel getoond op veel industriële gebieden vanwege zijn unieke fysische en chemische eigenschappen. Vooral in ovens bij hoge temperaturen is de siliciumcarbide smeltkroes, met zijn uitstekende weerstand tegen hoge temperaturen, corrosieweerstand en hoge thermische geleidbaarheidseigenschappen, een sleutelcomponent geworden voor het dragen en beschermen van het sinterproces bij hoge temperaturen. Het doel van dit artikel is om de materiaalsamenstelling van de smeltkroes te onderzoeken, de kenmerken van het kernmateriaal te analyseren en te onderzoeken hoe hulpmaterialen samenwerken om de algehele prestaties van de smeltkroes te optimaliseren.

Kenmerken van kernmateriaal van siliciumcarbide

1. Hoge hardheid en slijtvastheid: de hardheid van siliciumcarbide komt op de tweede plaats na diamant, wat de smeltkroes een uitstekende slijtvastheid geeft en de levensduur effectief verlengt.

2. Uitstekende corrosieweerstand: siliciumcarbide heeft een goede chemische stabiliteit voor een verscheidenheid aan zure en alkalische media en is geschikt voor sinterwerkzaamheden in een verscheidenheid aan complexe omgevingen.

3. Hoge thermische geleidbaarheid: de hoge thermische geleidbaarheid draagt bij aan snelle en uniforme verwarming, verbetert de sinterefficiëntie en vermindert het energieverbruik.

Toevoeging en prestatie-optimalisatie van hulpstoffen

1. De rol van het bindmiddel: door het toevoegen van een geschikte hoeveelheid bindmiddel, zoals silicaat, aluminiumoxide, enz., kan de agglomeratie van siliciumcarbidepoeder worden verbeterd, de plasticiteit van het materiaal worden verbeterd en de vormverwerking worden vergemakkelijkt.

2. De introductie van weekmakers: Weekmakers (zoals polyvinylalcohol, paraffine, enz.) kunnen de viscositeit van het materiaal effectief verminderen, de compactheid en uniformiteit van de knuppel verbeteren, wat bevorderlijk is voor het daaropvolgende sinterproces.

3. De toevoeging van een versterkende fase: door het toevoegen van versterkende fasen zoals koolstofvezel, grafiet of siliciumnitride, kunnen de mechanische sterkte en thermische schokbestendigheid van de smeltkroes aanzienlijk worden verbeterd, en kan de stabiliteit ervan bij extreme temperaturen worden verbeterd.

Effect van het productieproces op de prestaties

Procesparameters zoals menguniformiteit, vormdruk, sintertemperatuur en houdtijd hebben belangrijke effecten op de uiteindelijke prestaties van de sic-kroes. Een redelijk procesontwerp kan het potentieel van materialen ten volle benutten en de optimalisatie van de prestaties realiseren.

Samenvattend is de prestatie-optimalisatie van een sic-kroes een veelomvattend proces waarbij de materiaalsamenstelling, de selectie van hulpmaterialen en de controle van het productieproces betrokken zijn. Door de verhouding tussen siliciumcarbide kernmateriaal en hulpmateriaal nauwkeurig te reguleren, gecombineerd met een wetenschappelijk productieproces, kunnen de hardheid, slijtvastheid, corrosieweerstand en mechanische sterkte van de smeltkroes aanzienlijk worden verbeterd, terwijl de thermische geleidbaarheid ervan wordt geoptimaliseerd om aan de uiteenlopende behoeften van de smeltkroes te voldoen. op het gebied van sinteren bij hoge temperaturen. In de toekomst, met de diepgaande ontwikkeling van de materiaalkunde en de voortdurende innovatie van voorbereidingstechnologie, zullen de prestaties van de siliciumcarbide smeltkroes verder worden verbeterd en zal het toepassingsgebied blijven uitbreiden, wat bijdraagt aan de technologische vooruitgang en duurzame ontwikkeling van gerelateerde industrieën.