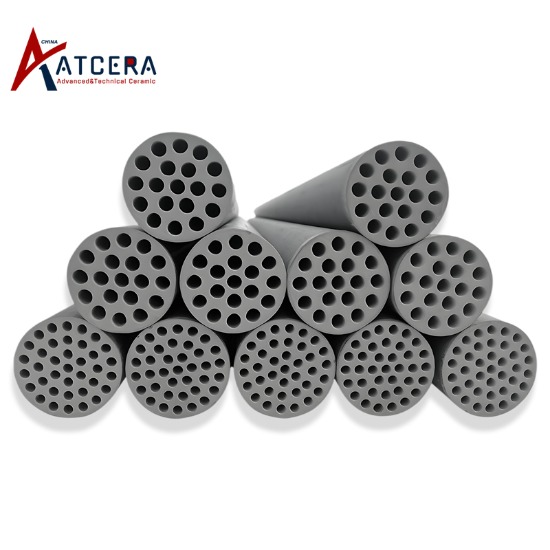

Vergeleken met andere oxide- keramische membranen (aluminiumoxide, titaniumoxide, zirkoniumoxide, enz.) Heeft de membraanbuis van siliciumcarbide een hogere hydrofiliciteit, permeabiliteit, weerstand tegen vervuiling en chemische stabiliteit. De sintertemperatuur van het SIC-keramische membraan hangt nauw samen met de sintertechnologie, en de gebruikelijke sintertechnologie omvat herkristallisatietechnologie, conversietechnologie voor keramische precursoren en in-situ reactie-sintertechnologie.

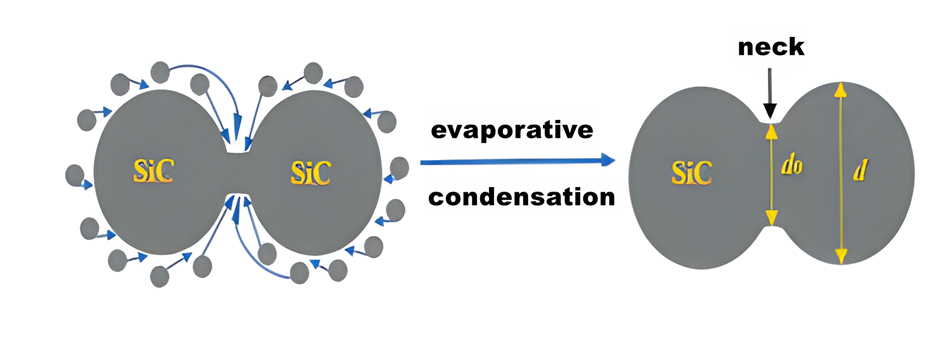

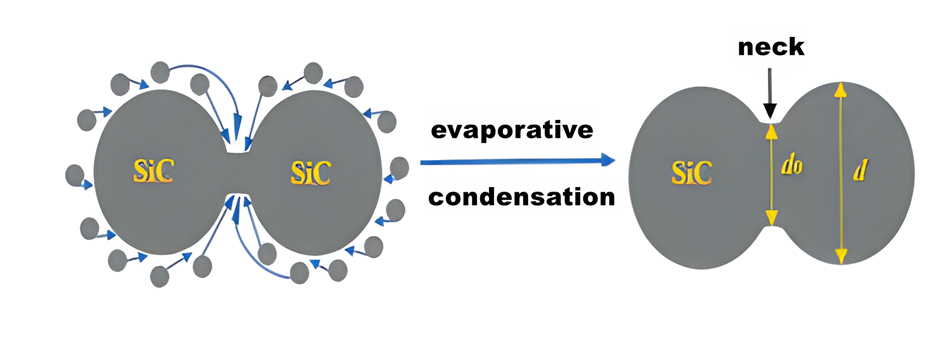

Herkristallisatie-sintertechnologie

Herkristallisatie-sintertechnologie verwijst naar de realisatie van rejunctie van SIC-deeltjes volgens het verdampings-condensatiegasfasemigratiemechanisme onder sinteren op hoge temperatuur. Dit proces brengt niet al te veel chemische reacties met zich mee, de poriegrootte wordt sterk beïnvloed door de grootte van het grondstofpoeder, de verkregen poriënstructuur van het siliciumcarbidemembraan is uniform en de zigzagfactor is laag. Omdat siliciumcarbide een goede stabiliteit heeft bij hoge temperaturen, hoge druk en een breed pH-bereik, worden sinteradditieven en bipeakverdeling van siliciumcarbidepoeder over het algemeen gebruikt om de sintertemperatuur tijdens herkristallisatie te verlagen. De siliciumcarbide membraanbuis vervaardigd door herkristallisatie-sintertechnologie heeft een hoge chemische stabiliteit, maar de sintertemperatuur is hoog (> 1800 ℃), het energieverbruik is groot en de bescherming van de inerte atmosfeer is vereist tijdens het sinterproces, en de apparatuur is extreem streng. Om de mogelijke resterende koolstof in de porie te verwijderen, moet de oppervlakteoxidatie na voltooiing van het sinteren bovendien worden uitgevoerd in een luchtatmosfeer onder de 800 ° C, wat het bereidingsproces ingewikkeld maakt.

SiC-herkristallisatiediagram bij hoge temperatuur

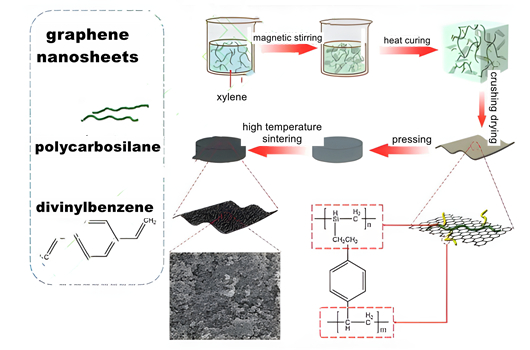

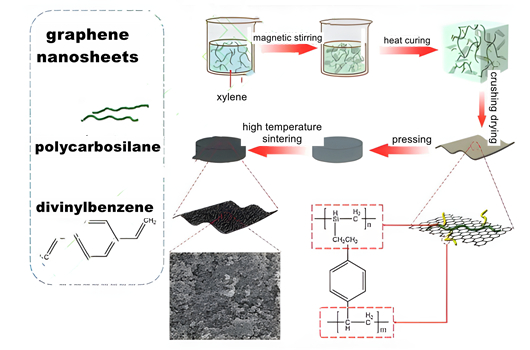

Keramische precursorconversietechnologie

De keramische precursor-conversietechnologie verwijst naar het kraken van siliciumhoudend organisch polymeer (zoals siliconenhars, polycarbosilaan, enz.) in een inerte atmosfeer en een bepaald temperatuurbereik (1100-1600 ℃) om een bindingsfase te vormen tussen siliciumcarbide-aggregaten. , om AC en een bepaalde mechanische sterkte van het keramische membraan van siliciumcarbide te bereiden. De conversietechnologie voor keramische precursoren stelt lage eisen aan de sintertemperatuur, wat bevorderlijk is voor het verminderen van het energieverbruik. De grondstof is echter een hoog polymeer en het sinterproces vereist een anaerobe atmosfeer, wat de nadelen heeft van een hoge kosten en een complex proces, wat niet bevorderlijk is voor industriële productie. Om het toepassingspotentieel van keramische precursorconversietechnologie voor membraanproductie verder te ontwikkelen en te optimaliseren, is het noodzakelijk om te focussen op kostenreductie en microstructuurregulatie (poriegrootte, porositeit en membraandikte).

Bereiding van een keramisch siliciumcarbide-membraan door middel van keramische precursor-conversietechnologie

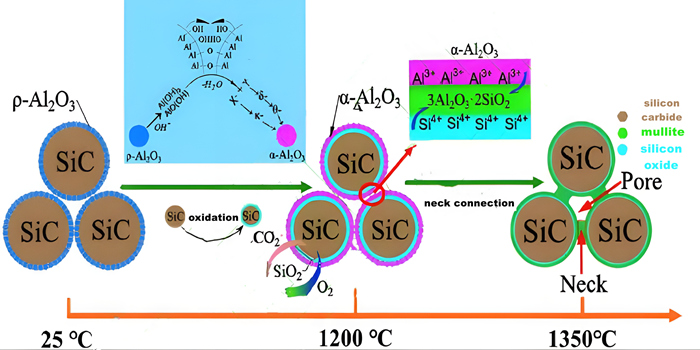

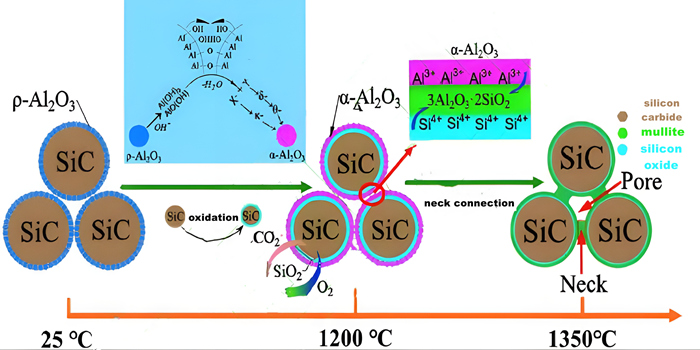

In situ reactie-sintertechnologie

In situ reactie-sintertechnologie verwijst naar de toevoeging van sinteradditieven aan aggregaatdeeltjes van siliciumcarbide onder een luchtatmosfeer, zodat deze veel lager is dan de sintertemperatuur van een keramisch membraan met zuivere fase siliciumcarbide (1350-1550 ℃) om siliciumoxide te genereren, en vervolgens de in-situ reactie met het sintermiddel om een nekverbinding te vormen. Veel voorkomende sinteradditieven zijn voornamelijk metaaloxiden, zoals aluminiumoxide, yttriumoxide en zirkoniumoxide. In het reactieproces worden mulliet, cordieriet en andere uit meerdere componenten bestaande oxiden de bindingsfase van de nekverbinding tussen de deeltjes. De toevoeging van deze sinteradditieven is bevorderlijk voor de verandering van de korrelgrens en oppervlakte-energie van SIC-aggregaat, waardoor de massadiffusiesnelheid in het sinterproces wordt versneld en de sinterkosten worden verlaagd. In situ reactieve sintertechnologie kan de sintertemperatuur van SIC effectief verlagen, maar het proces van membraanvoorbereiding moet nog worden verminderd.

Schematisch diagram van het sinterproces van mullietgebonden poreuze siliciumcarbide-keramiek bereid met in situ reactieve sintertechniek

Om het industriële toepassingspotentieel van siliciumcarbide membraanbuizen verder te verbeteren, kan dit worden overwogen vanuit de aspecten van het verlagen van de kosten en het verbeteren van de prestaties. Om de kosten te verlagen kan bijvoorbeeld worden gezocht naar goedkope polymeervoorlopers voor het vervaardigen van gasscheidings-siliciumcarbidemembranen met kleine poriëngrootte; Het kan ook de combinatie van sinteradditieven optimaliseren, de sintertemperatuur verlagen en het toepassingsbereik van co-sintertechnologie verder uitbreiden.

Met de mondiale zorg voor milieubescherming is de vraag naar hoogwaardige filtratie- en scheidingstechnologie steeds urgenter geworden, wat waardevolle kansen biedt voor de ontwikkeling en toepassing van siliciumcarbide membraanbuizen. In de toekomst zijn er nog steeds veel middelen nodig om de problemen van de onrijpe productie- en voorbereidingstechnologie voor keramische membranen op te lossen, zodat de scheidingstechnologie voor keramische membranen van siliciumcarbide meer praktische toepassingen kan krijgen.