Si3N4-poeder is de belangrijkste grondstof voor de bereiding van siliciumnitrideballen. Het selecteren van de juiste behandelingsmethode om het poeder met een regelmatige vorm en een uniforme deeltjesgrootteverdeling te verkrijgen, is de basis voor de stabiele implementatie van Si3N4 keramische kogelvorming, sinteren, verwerking en andere processen.

Volgens de verschillende verstuivingsmethoden omvatten de sproeigranulatiemethoden van Si3N4-poeder voornamelijk centrifugale sproeigranulatie, druksproeigranulatie en sproeigranulatie met twee vloeistoffen. Druksproeigranulatie De slurry met uniform Si3N4-poeder wordt onder hoge druk in de granulatietoren gespoten voor verneveling, en de druppels worden snel gedroogd tot bolvormig poeder door hete luchtstroom, wat de agglomeratie en sedimentatie van verschillende componenten in de slurry kan voorkomen. Door de vervluchtigingssnelheid van het oplosmiddel op het oppervlak van de deeltjes te regelen, kan de reguliere deeltjesmorfologie worden verkregen en kan het sproeigranulatiepoeder met uniforme deeltjesgrootteverdeling, goede vloeibaarheid en geschikte losse dichtheid worden verpakt. Zo worden de prestaties van de poedervulvorm verbeterd en worden de dichtheid en uniformiteit van de plano verhoogd. Daarom werd de druksproeigranulatiemethode gekozen om het effect van de losse dichtheid van sproeigranulatiepoeder op de eigenschappen van keramische Si3N4-ballen te bestuderen.

Testmateriaal

Si3N4-poeder (wanneer de cumulatieve volumefractie in de deeltjesgrootteverdeling 50% is, de overeenkomstige deeltjesgrootte D50 = 1,5 μm, het α-Si3N4-gehalte 93% is, de zuiverheid 99,9%), Y2O3-poeder (D50 = 1,8 μm, de de zuiverheid is 99,9%), Al2O3-poeder (D50=2,2 μm, de zuiverheid is 99,95%), enz.

Monstervoorbereiding

Volgens Si3N4â¶Y2O3â¶Al2O3= 92%â¶4%â¶4% (massaverhouding), werd het mengsel aan de kogelmolen toegevoegd, werd watervrije ethanol als oplosmiddel gebruikt, en werd een Si3N4-bal als oplosmiddel gebruikt. maalmedium voor mengen en dispergeren, de mengtijd was 24 uur, de massaverhouding van Si3N4-bal en gemengd poeder was 3:1. Na gelijkmatig mengen bedraagt de massafractie van de vaste fase van de slurry 55% en de viscositeit 4000 MPa·s. Door de inlaattemperatuur van de sproeidroogtoren en de diameter van de sproeiplaat te regelen, werd het gegranuleerde poeder met verschillende losse dichtheid verkregen. Het Si3N4-sproeigranulatiepoeder werd door een droge pers tot een keramische pellet met een diameter van 8,731 mm geperst, en vervolgens werd het sinteren onder atmosferische druk uitgevoerd bij 1850 ° C, de verwarmingssnelheid was 3 ° / min, de houdtijd was 1,5 uur, en de stikstofdruk was 9 MPa. De eigenschappen werden na bereiding getest.

Resultaat

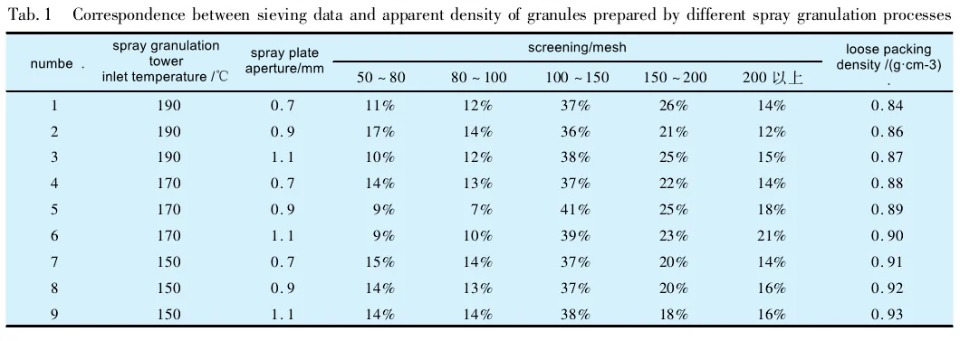

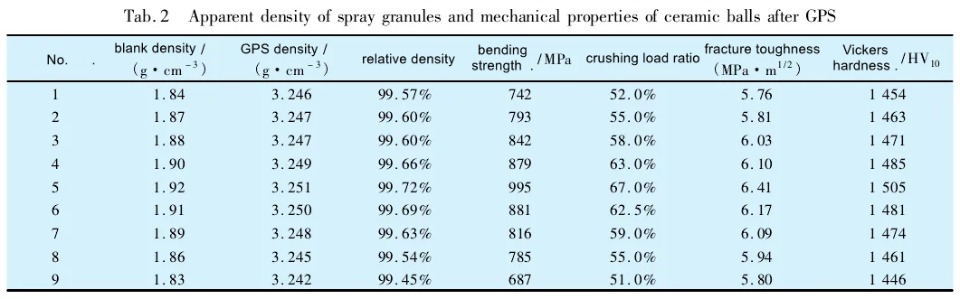

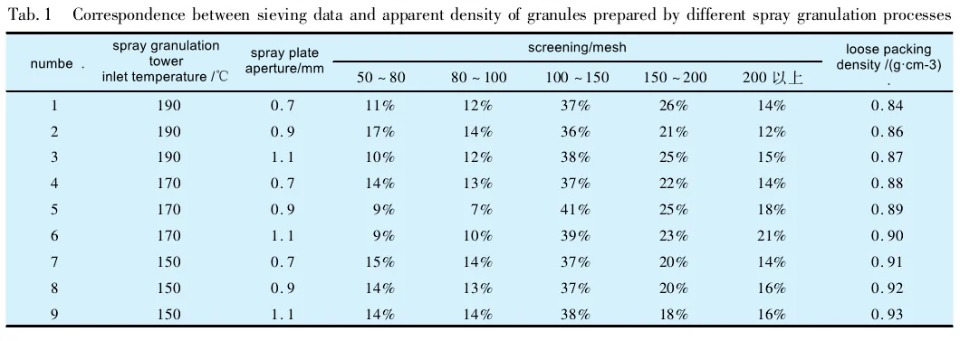

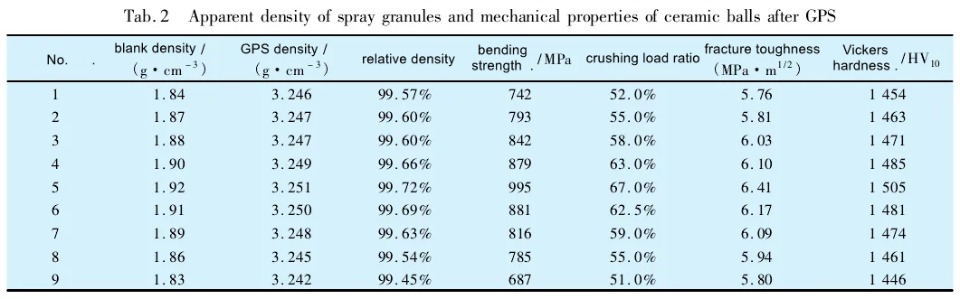

De gegevens over de zeeffractie en de losse dichtheid van het gegranuleerde poeder bereid door verschillende sproeigranulatieprocessen met dezelfde batch-slurry worden weergegeven in Tabel 1. De dichtheid van de onbewerkte keramische pellets, de sinterdichtheid, de buigsterkte, de breekbelasting, de breuktaaiheid en de Vickers-hardheid van de keramische pellets geperst door sproeigranulaatpoeder met verschillende losse dichtheid worden getoond in Tabel 2.

De mechanische eigenschappen van Si3N4 keramische bal geperst door 5 # gegranuleerd poeder zijn de beste. Een te hoge of te lage losse dichtheid zal de persprestaties van het poeder en de dichtheid van Si3N4 keramische kogelvormstukken beïnvloeden, waardoor de mechanische eigenschappen van Si3N4 keramische kogels worden beïnvloed. Het mechanisme is dat de losse dichtheid direct invloed heeft op de porositeit van het sproeigranulaatpoeder na het persen, en dat het gas moeilijk te ontladen is, wat resulteert in de lange migratieafstand van deeltjes en stoffen tijdens het sinterproces, wat niet bevorderlijk is voor de sinterverdichting.

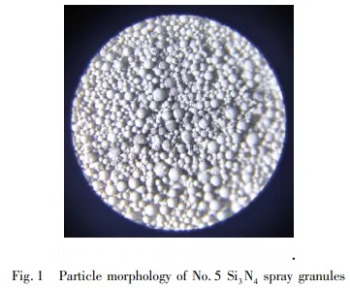

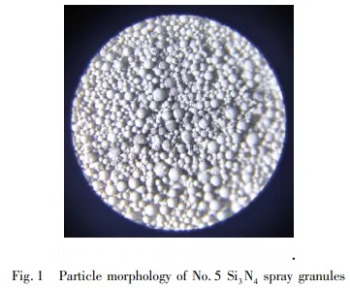

De deeltjesmorfologie van het 5# Si3N4-sproeigranulatiepoeder is vast en bolvormig (Figuur 1).

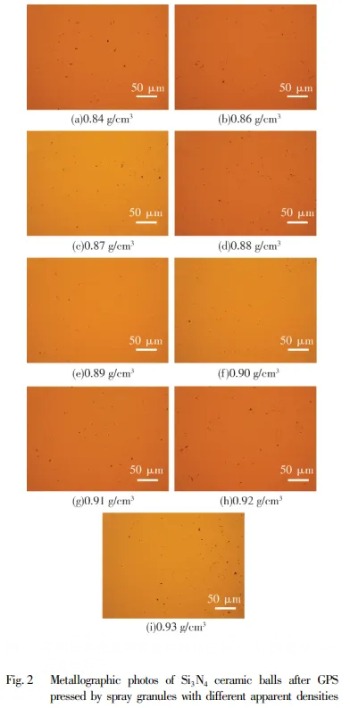

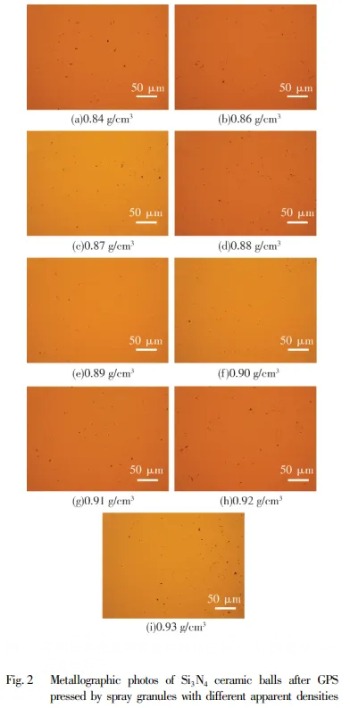

De microstructuur van Si3N4 keramische bal GPS met 1# ~ 9# spuitgranulatiepoeder wordt weergegeven in Figuur 2. Met de toename van de losse dichtheid van granulatiepoeder neemt het aantal poriën in de Si3N4 keramische bal na GPS eerst toe en vervolgens af en de dichtheid van de Si3N4-keramische bal neemt eerst toe en vervolgens af.

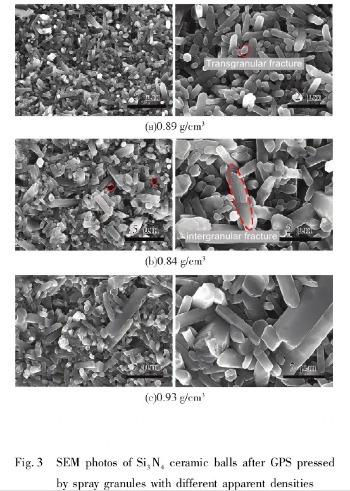

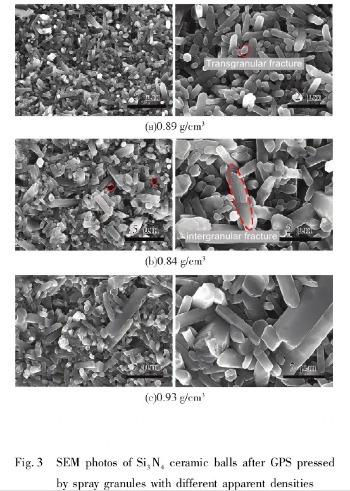

SEM werd gebruikt om de microstructuur en korrelbreukmorfologie te observeren van de gebroken monsters van Si3N4 keramische kogels met de beste mechanische eigenschappen en slechte mechanische eigenschappen. Zoals weergegeven in figuur 3 nam de dichtheid van Si3N4-keramische kogels eerst toe en nam vervolgens af met de toename van de losse dichtheid van het gegranuleerde poeder. Een te hoge of te lage losse dichtheid zou leiden tot ongelijkmatige korrelgroei en interne poriën.

Conclusie

Met Si3N4-poeder als grondstof en Y2O3 en Al2O3 als sinteradditieven werd de invloed van de losse dichtheid van sproeigranulatiepoeder op de verdichting en mechanische eigenschappen van het sinteren van keramische kogels geanalyseerd. De volgende conclusies werden getrokken:

1) De dichtheid van Si3N4-keramische balblank neemt eerst toe en neemt vervolgens af met de toename van de bulkdichtheid van gegranuleerd poeder. Wanneer de losse pakkingsdichtheid 0,89 g / cm3 bedraagt, heeft de Si3N4 keramische bal de hoogste verdichtingsgraad en de beste mechanische eigenschappen.

2) Wanneer de bulkdichtheid van sproeigranulatiepoeder 0,89 g / cm3 bedraagt, heeft de gevormde keramische Si3N4-bal de kleinste poriën, een uniforme korrelgrootte en neemt deze hoofdzakelijk de vorm van transgranulaire breuk aan.